Precizia în toleranța profilului este o considerație fundamentală de inginerie atunci când se proiectează, se specifică și se instalează sisteme mari de uși glisante. În aplicațiile arhitecturale și industriale de înaltă performanță, geometria fizică și stabilitatea dimensională a profilelor structurale afectează direct comportamentele sistemului, cum ar fi potrivirea ansamblului, performanța mecanică, eficacitatea etanșării și netezimea funcționării.

I. Concepte de bază: toleranța la profil și performanța sistemului

1. Definirea Preciziei Toleranței Profilului

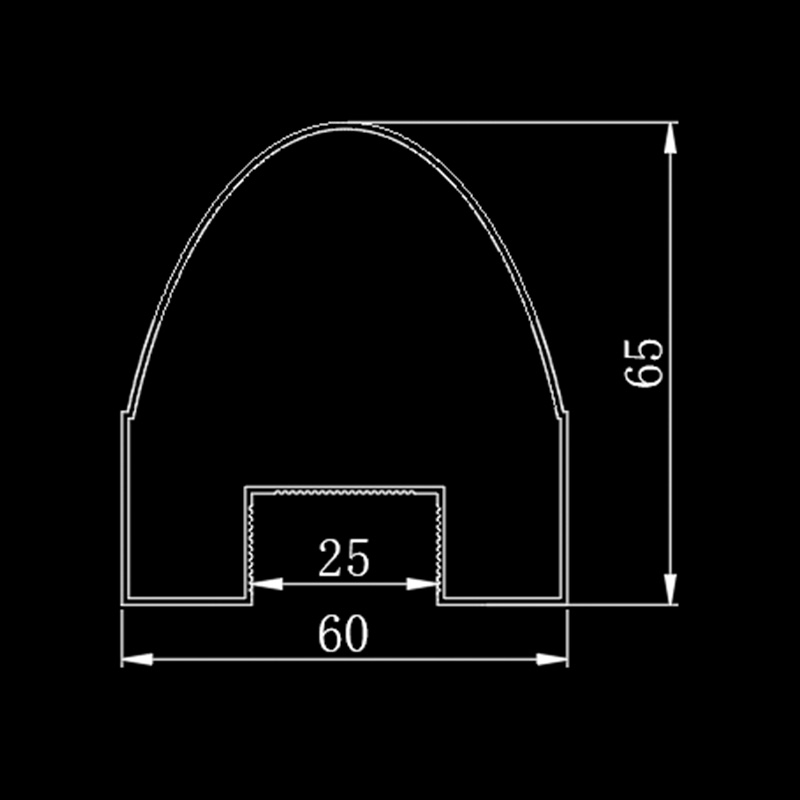

Precizia toleranței profilului se referă la variația permisă a dimensiunilor fizice ale unei secțiuni structurale extrudate în raport cu geometria sa nominală de proiectare. Pentru sistemele de uși glisante, acestea includ:

- Uniformitatea grosimii peretelui secțiunii

- Precizie dimensională unghiulară și liniară

- Planeitatea și rectitudinea flanșelor și benzilor

- Concentricitatea și perpendicularitatea față de planurile de referință

Spre deosebire de toleranța simplă a pieselor, toleranța de profil are un impact asupra ansamblului cu mai multe componente; o abatere se propagă prin sistem.

2. Interacțiunea dintre geometria profilului și atributele sistemului

Performanța ușilor glisante mari depinde de interacțiunile din trei domenii:

- Potrivire structurală – Pentru a asigura alinierea panourilor, șinele se cuplează corect și interfața cu funcția hardware fără a se lega.

- Comportament dinamic – Ușile glisante prezintă o mișcare complexă sub sarcină; Erorile de toleranță cumulate pot cauza frecare, legare și vibrații.

- Asamblare și instalare pe teren – Precizia profilelor reduce ajustările pe teren, îmbunătățind astfel eficiența instalării și fiabilitatea pe termen lung.

Dimensiunile inexacte ale profilului se manifestă adesea ca probleme operaționale la nivel de sistem mult timp după fabricare.

II. Cerințe de precizie de toleranță la ușile mari glisante

1. Drivere funcționale pentru precizie

Ansamblurile mari de uși glisante sunt proiectate pentru a servi mai multor scopuri simultan:

- Permite o mișcare lină ghidată sub sarcini gravitaționale și laterale

- Menține separarea mediului (infiltrare aer/apă)

- Oferă rezistență structurală la vânt și forțe dinamice

- Integrați feronerie (role, garnituri, ghidaje) cu un joc minim

Fiecare cerință funcțională impune un set de criterii dimensionale pe care profilele structurale trebuie să le îndeplinească pentru a evita performanța compromisă.

2. Așteptările industriei pentru profilele din aluminiu

Deși profilele de aluminiu sunt utilizate în mod obișnuit pentru sistemele de alunecare datorită rezistenței la coroziune, raportului greutate-rezistență și flexibilității de fabricație, procesul lor de extrudare produce în mod inerent variații. Așteptările de precizie sunt modelate de:

- Scara de aplicare – Ușile mai mari necesită un control proporțional mai strâns în dreptatea lungimii și uniformitatea secțiunii.

- Complexitatea asamblarii – Configurațiile cu mai multe panouri sau telescopice cresc sensibilitatea la stivuirea toleranțelor.

- Influențe termice și de mediu – Expansiunea diferențială și cerințele de sarcină necesită aporturi fără a compromite potrivirea.

Tabelul 1 evidențiază considerațiile tipice de toleranță pentru atributele geometrice cheie ale profilelor structurale destinate sistemelor de uși glisante mari.

Tabelul 1 – Intervalele tipice de toleranță pentru dimensiunile profilului

| Atribut | Toleranța nominală tipică | Implicație critică |

|---|---|---|

| Uniformitatea grosimii peretelui | ±0,10 mm – ±0,20 mm | Afectează rezistența și performanța termică |

| Lungime liniară | ±0,30 mm – ±1,00 mm | Influențează potrivirea și etanșarea asamblarii |

| Deviația unghiulară | ±0,5° – ±1,5° | Impactează alinierea geometrică cu hardware-ul |

| Dreptate (pe metru) | ≤0,5 mm – ≤1,0 mm | Reglează funcționarea lină de alunecare |

Notă: Valorile de toleranță sunt ilustrative și trebuie adaptate la proiectare, cerințele aplicației și capacitatea de producție.

III. Considerații de fabricație care influențează precizia

1. Extrudarea și variabilitatea ei inerentă

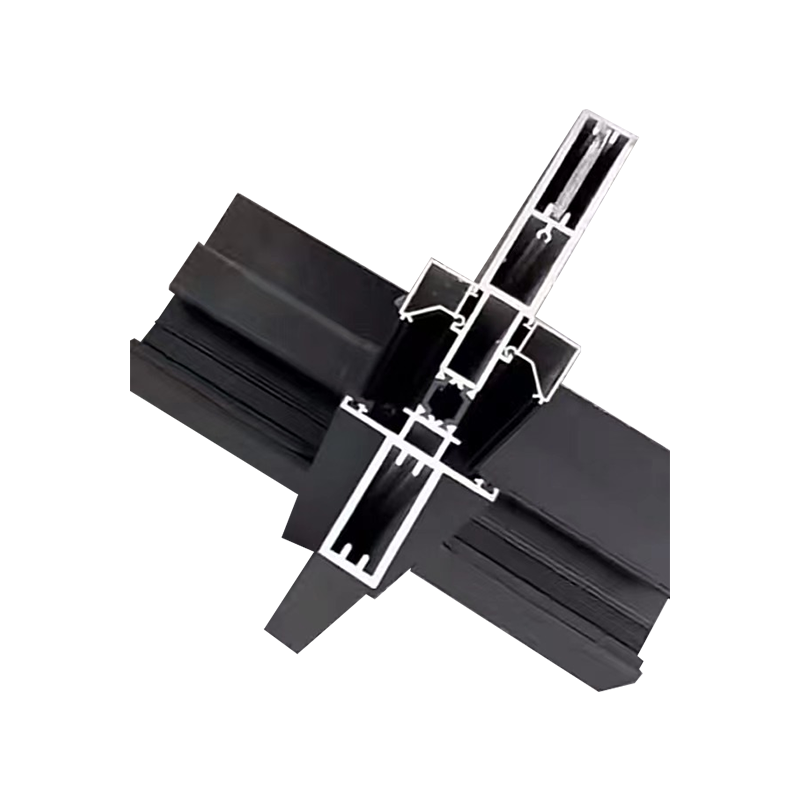

Producția de profil din aluminiu pentru usa culisanta începe cu extrudarea — forțând materialul țagle încălzit printr-o matriță pentru a crea o geometrie complexă a secțiunii transversale. Procesul de extrudare poate introduce variabilitate prin:

- Uzura matriței și gradienții de temperatură

- Diferențele de lot de materiale

- Vitezele de răcire care afectează tensiunile reziduale

- Tragerea și îndreptarea inconsistențelor

Inginerii trebuie să țină cont de aceste influențe atunci când specifică toleranțe care sunt atât realizabile, cât și adecvate scopului.

2. Controlul proceselor și asigurarea calității

Menținerea preciziei necesită controale robuste pe parcursul procesului de producție:

- Calibrarea matriței și programul de întreținere

- Documentația parametrilor de proces

- Monitorizarea în linie a dimensiunilor critice

- Controlul statistic al procesului (SPC) pentru a detecta tendințele înainte ca acestea să devină defecte

Producătorii capabili de un control riguros al procesului produc profile cu o distribuție mai restrânsă a variației dimensionale.

IV. Analiza stivuirii toleranței

1. Înțelegerea stack-up-urilor în ansambluri

Stivuirea toleranței se referă la variația dimensională cumulată atunci când mai multe componente se reunesc într-un ansamblu. În sistemele de uși glisante, stivuirile există în:

- Suprafețele de îmbinare a profilului

- Urmăriți și ghidați interfețele

- Puncte de fixare hardware

- Goluri din panouri și margini suprapuse

O analiză sistematică de stivuire cuantifică modul în care fiecare toleranță contribuie la variația totală a ansamblului.

2. Metode de inginerie pentru evaluarea stivuită

Evaluarea stivuirii toleranței poate fi abordată prin:

- Analiza în cel mai rău caz , presupunând că toate abaterile se aliniază negativ

- Stack-up statistic , folosind distribuțiile de probabilitate pentru a reflecta variația realistă

- Simulări Monte Carlo , modelare iterativă pentru a prezice modele de variație

Chiar și fără nume de produse specifice sau instrumente proprietare, aceste metode oferă suport decizional pentru alocarea toleranței.

V. Geometria profilului și metrica de potrivire funcțională

1. Metrici geometrice cheie

Evaluarea exactă a preciziei toleranței profilului necesită metrici cantitative, inclusiv:

- Măsurătorile abaterii dimensionale (măsurători liniare în raport cu proiectarea)

- Măsurătorile formei de profil (rotunzime, planeitate, fidelitate a conturului)

- Caracteristică de suprafață precizie de poziție (locația canelurilor, flanșelor și fantelor)

Rezultatele măsurătorilor se corelează direct cu potrivirea interfeței și cu funcționarea sistemului.

2. Strategia cadru de referință de referință (DRF).

Selectarea punctelor de referință adecvate este o condiție prealabilă pentru evaluarea coerentă a toleranței. Un DRF bine definit:

- Ancorează măsurătorile la intenția de proiectare

- Oferă referință comună între loturile de producție

- Asigură repetabilitatea și reproductibilitatea inspecției

Pentru profile complexe, datele de referință multiplan facilitează caracterizarea geometrică completă.

VI. Tehnici de inspecție și măsurare

1. Instrumente de măsurare de precizie

Pentru a evalua în mod eficient toleranțele, inspecția trebuie efectuată cu instrumente adecvate:

- Mașini de măsurat în coordonate (CMM) pentru măsurători dimensionale pe mai multe axe

- Laser trackere și sisteme de scanare pentru dreptatea profilului lung

- Comparatoare optice pentru verificarea conturului profilului

- Accesorii du-te/no-go pentru evaluarea rapidă pe teren

Selecția adecvată a dispozitivelor de măsurare asigură precizie și timpi de inspecție practic.

2. Protocoale de măsurare

Protocoalele cuprinzătoare sporesc încrederea în rezultatele inspecțiilor:

- Trasabilitatea calibrării la standarde recunoscute

- Repetarea măsurătorilor pentru a evalua variația în cadrul probelor

- Controlul mediului pentru a minimiza influențele termice asupra măsurării

Tabelul 2 identifică metodele comune de măsurare și adecvarea acestora pentru atributele de toleranță.

Tabelul 2 – Tehnici de măsurare pentru evaluarea profilului

| Tehnica | Potrivit pentru | Note |

|---|---|---|

| CMM | Măsurare geometrică cuprinzătoare | Precizie ridicată; potrivit pentru caracteristici complexe |

| Scaner cu laser | Corectitudine și formă | Bun pentru profile lungi; non-contact |

| Comparator optic | Contur de profil | Eficient pentru fidelitatea secțiunii transversale |

| Manometre manuale | Verificări rapide de trecere/eșec | Util pentru verificarea pe teren |

VII. Integrarea evaluării toleranței în ingineria sistemului

1. Cerințe Flow-down

Specificațiile de toleranță nu trebuie să fie text autonom; acestea trebuie să rezulte din cerințele de sistem, derivate din:

- Criterii de performanță funcțională

- Metode de instalare

- Condiții de mediu de funcționare

- Așteptările de viață de serviciu

Un flux descendent al cerințelor asigură că precizia toleranței se aliniază cu rezultatele sistemului.

2. Proiectare pentru fabricare și asamblare (DFMA)

Cerințele de toleranță ar trebui, de asemenea, evaluate prin a proiectare pentru fabricare si asamblare lentila:

- Profilul poate fi fabricat în mod fiabil în limitele toleranței specificate?

- Designul permite un spațiu de asamblare adecvat fără a compromite performanța?

- Sunt componentele iertă la mici variații prin caracteristici reglabile?

Gândirea DFMA îmbunătățește fabricabilitatea și scade riscul.

VIII. Verificarea câmpului și bucla de feedback

1. Importanța măsurării câmpului

Profilele care trec inspecția din fabrică pot întâmpina în continuare provocări atunci când sunt instalate în medii reale, datorită interacțiunii geometrice cumulative cu substratul și condițiile de instalare. Verificarea pe teren asigură:

- Conformitate dimensională așa cum este instalată

- Alinierea cu referințele arhitecturale

- Adecvarea metodei de instalare

2. Procese de îmbunătățire continuă

Perspectivele de teren ar trebui să se alimenteze din nou în practicile de producție și proiectare, închizând bucla:

- Înregistrați abaterile și tendințele pentru mai multe proiecte

- Ajustați controalele procesului de fabricație sau toleranțele de proiectare, dacă este necesar

- Actualizați protocoalele de inspecție pe baza informațiilor reale despre aplicații

Un sistem de calitate în buclă închisă îmbunătățește precizia în timp.

IX. Provocări comune și strategii de atenuare

1. Influențe de mediu

Dilatarea și contracția termică pot modifica relațiile geometrice. Atenuarea include:

- Specificarea cotelor de toleranță având în vedere intervalul de mediu

- Proiectarea îmbinărilor și interfețelor pentru a se adapta la mișcarea așteptată

2. Manipulare profil lung

Profilele mari sunt susceptibile la îndoire, răsucire și lafundare sub greutatea proprie. Strategiile de atenuare implică:

- Susținerea adecvată a profilelor în timpul depozitării și manipulării

- Aplicarea proceselor de îndreptare judicioasă

- Utilizarea suporturilor de măsurare care simulează condițiile de instalare

3. Interfața cu hardware-ul

Profilele trebuie să accepte role, ghidaje, etanșări și elemente de fixare. Precizia dimensiunilor interfeței nu este negociabilă pentru o funcționare fiabilă. Atenuările includ:

- Definirea zonelor de toleranță a interfeței în timpul proiectării

- Verificarea compatibilității cu toleranțele hardware

X. Studii de caz: scenarii practice (exemple analitice)

În loc de produse specifice, luați în considerare două scenarii analitice:

Scenariul A – Ansamblu glisant cu mai multe panouri

Un sistem cu panouri glisante multiple are mai multe suprafețe de îmbinare. Toleranța cumulativă nu trebuie să depășească spațiul pe care garniturile și ghidajele îl pot absorbi. Chiar și mici abateri ale paralelismului între profilele de împerechere pot duce la legare. Evaluarea preciziei aici se concentrează pe:

- Dreptate pe intervale lungi

- Poziția relativă a elementelor de montare

Scenariul B – Pasaj industrial cu degajare ridicată

În mediile în care sunt necesare distanțe mari (de exemplu, zonele de manipulare a materialelor), precizia toleranței asigură că panourile ușilor nu:

- interferează cu deschiderile structurale

- Legați cu ghidaje deasupra capului

Evaluarea aici apreciază că este necesară o precizie mai strictă nu doar pentru funcționalitate, ci și pentru spațiul de siguranță.

Rezumat

Evaluarea Precizia toleranței profilului pentru uși glisante mari necesită o abordare inginerească sistematică care leagă precizia geometrică de performanța sistemului. Precizie în profil din aluminiu pentru usa culisanta structurile nu este un parametru izolat; ea:

- Afectează potrivirea, mișcarea, durabilitatea și întreținerea

- Este influențată de realitățile de fabricație

- Trebuie analizat în cadrul cadrelor de stivuire a toleranței

- Necesită metode adecvate de măsurare și interpretare a datelor

- Trebuie să fie integrat în cerințe, procese de fabricație, inspecție și verificare pe teren

Prin evaluarea riguroasă și disciplina de proces, precizia toleranței devine nu o constrângere, ci un parametru de inginerie previzibil care susține comportamentul fiabil al sistemului de uși glisante.

Întrebări frecvente

Î1: Ce este precizia toleranței profilului și de ce este esențială pentru ușile glisante mari?

A1: Precizia toleranței profilului este variația permisă față de dimensiunile nominale într-un profil structural care afectează interfețele dimensionale, mișcarea și eficiența asamblarii la ușile glisante mari.

Î2: Cum afectează procesele de fabricație precizia toleranței?

A2: Procese precum extrudarea, răcirea și îndreptarea introduc variații care trebuie controlate prin managementul procesului, scule și inspecție.

Î3: Ce instrumente sunt utilizate de obicei pentru a evalua toleranțele profilului?

A3: Tehnicile includ mașini de măsurare în coordonate (CMM), scanare cu laser, comparatoare optice și instrumente de măsurare a câmpului.

Î4: Cum influențează analiza stivuirii toleranțelor deciziile de proiectare?

A4: Analiza de stivuire cuantifică variația cumulată între mai multe componente, ajutând inginerii să aloce bugete de toleranță pentru un asamblare fiabilă.

Î5: Ce rol joacă verificarea pe teren în evaluarea toleranței?

A5: Verificarea pe teren verifică condițiile instalate în raport cu așteptările de proiectare, furnizând date pentru îmbunătățirea continuă.

Referințe

- Practici și standarde de inginerie de dimensionare și toleranță geometrică (GD&T).

- Metodologii de control statistic al proceselor pentru asigurarea calității în fabricarea profilelor.

- Studii de comparare a tehnologiei de măsurare și inspecție în fabricarea profilelor structurale.

Limbă

Limbă